项目案例

关注行业新动态、把握全局新方向

最新动态

热门案例

自动化立体仓库有多智能?看这 4 点就够了

2025-09-05

所属分类:行业动态

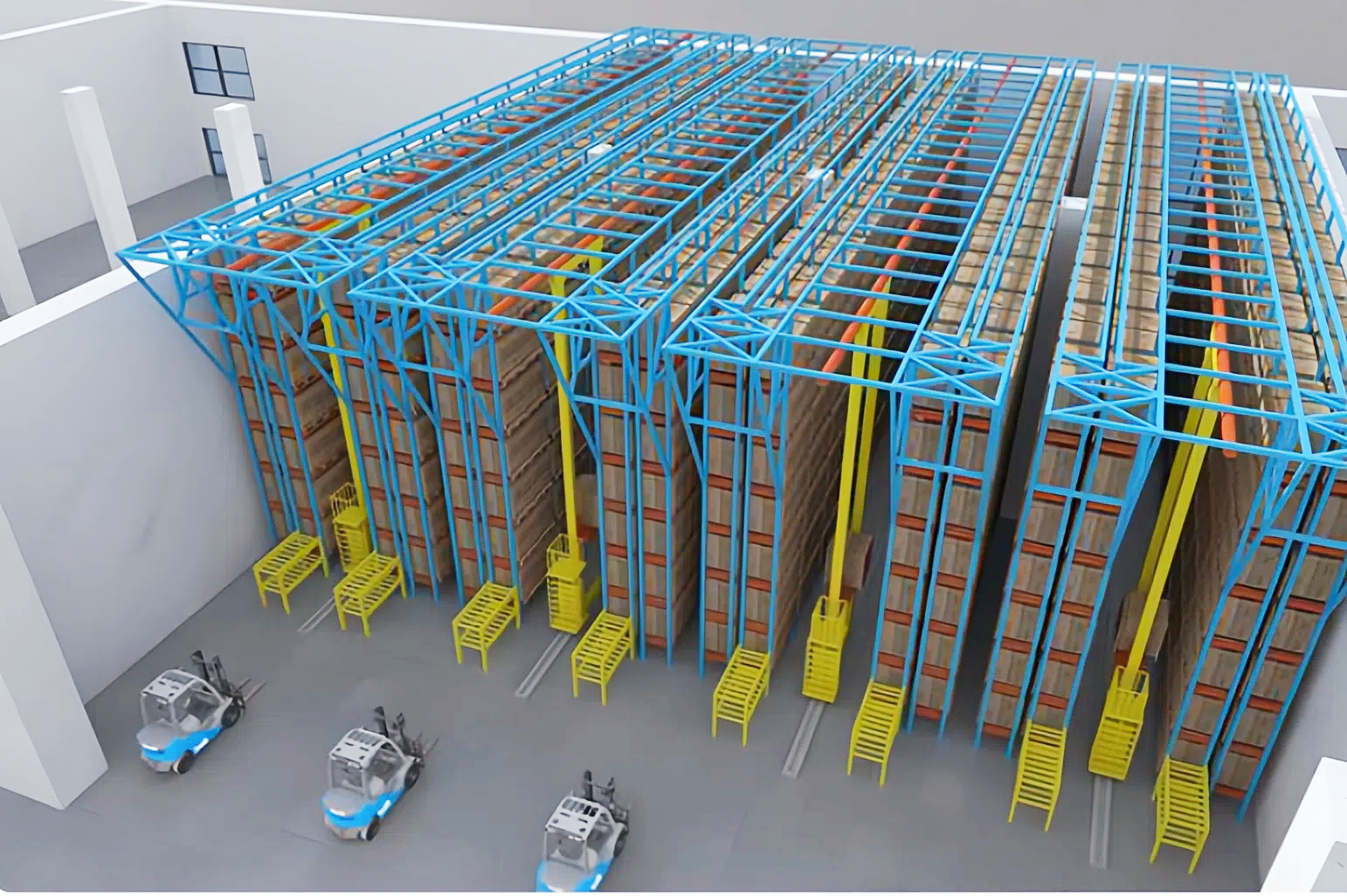

自动化立体仓库的 “智能” 核心体现在全流程无人化决策与执行,通过系统协同实现仓储作业的高效、精准与动态优化,而非单一设备的自动化。

![]()

其智能性主要通过以下 4 个核心层面体现:

1. 智能决策:“知道该做什么”

由仓储管理系统(WMS) 和仓储控制系统(WCS) 作为 “大脑” 主导,无需人工干预即可完成复杂决策:

自动分配储位:根据货物属性(重量、尺寸、周转率)、库位状态(空闲、承重),计算存放位置(如周转率高的货物放近出入口)。

动态路径规划:拣选或搬运任务触发时,系统自动规划设备(AGV、堆垛机)的短路径,避开拥堵,提升效率。

库存预警与调度:实时监控库存水平,自动触发补货、盘点或下架指令(如某商品低于安全库存时,系统直接通知补货机器人作业)。

2. 智能执行:“精准完成任务”

依赖自动化设备替代人工操作,且具备高精度、高稳定性的执行能力:

无人化搬运:AGV(自动导引车)自动识别路径,将货物从入库口运至货架;RGV(轨道式穿梭车)在货架间快速转运。

高精度存取:堆垛机通过激光定位、条码识别,实现对高层货架(可达 40 米以上)的毫米级精准存取,误差通常≤5mm。

自动分拣:交叉带分拣机、机械臂等设备,通过扫码识别货物目的地,自动将货物分拣至对应通道,分拣效率可达 10000 件 / 小时以上。

3. 智能感知:“实时掌握状态”

通过传感器、识别技术构建 “感知网络”,让系统实时获取全场景数据:

货物识别:利用条码、RFID、视觉识别,自动读取货物信息(名称、规格、批次),避免人工扫码误差。

环境监控:温湿度传感器、烟雾报警器实时监测仓库环境,异常时自动报警(如冷链仓库温度超标,系统立即触发降温指令)。

设备状态监测:通过振动、电流传感器监控堆垛机、AGV 的运行状态,提前预警故障(如某电机电流异常,系统自动提示维护,避免停机)。

4. 智能优化:“越用越高效”

通过数据积累与算法迭代,持续优化仓储效率,具备 “自我提升” 的特性:

数据复盘:系统记录每一次作业数据(如入库时长、设备利用率),通过算法分析瓶颈(如某区域 AGV 频繁拥堵),自动调整策略(如优化路径或增加设备)。

需求预测:结合历史订单数据,预测未来库存需求,提前调整储位布局(如电商大促前,将热销品提前转移至近分拣区)。

智能性对比:自动化立体仓库 vs 传统仓库

对比维度 | 自动化立体仓库 | 传统仓库 |

作业效率 | 入库 / 出库效率提升 3-5 倍,24 小时不间断 | 依赖人工,效率低,无法连续作业 |

空间利用率 | 高层货架,空间利用率提升 2-3 倍 | 低层货架,空间浪费严重 |

作业误差率 | 万分之一以下(依赖设备识别) | 千分之三左右(人工操作误差) |

人工依赖度 | 仅需少量运维人员,全流程无人化 | 依赖大量分拣、搬运工人 |

自动化立体仓库的 “智能”,是从 “人工判断 + 机械操作” 升级为 “系统决策 + 设备执行”,实现仓储全流程的无人化、精准化、高效化与自优化。

如果您的企业也正被仓储难题困扰,想提升仓储空间利用率、提高货物管理效率、降低运营成本,那就不要再犹豫了,联系我们,我们拥有专业的团队,能够为您提供一站式的自动化立库解决方案 。

苏公网安备32011502012904 | | 技术支持:网站建设

苏公网安备32011502012904 | | 技术支持:网站建设